سنسور لرزش سنج Vibro Meter AC102 اساس کار و نحوه عملکرد

پایش وضعیت یا CM یا Condition Monitoring امروزه جایگزین بی بدیل تعمیر و نگهداری یا NET می باشد.این به این دلیل صدق میکند که هزینه تعمیر و نگهداری تجهیزات گران قیمت بوده و تعطیل شدن خط تولید هزینه های زیادی را به کارخانه ها تحمیل می نماید.

سنسور لرزش سنج Vibro Meter AC102 اساس کار و نحوه عملکرد

پایش وضعیت بدین معنی است که سیستم در حال کار توسط سنسورهایی نظیر لرزش و دما و … همواره مورد ارزیابی قرار گرفته و با تعیین حدود خرابی برای تجهیز به محض نزدیک شدن به آن محدوده سیستم جهت به سازی و تعمیر پیش گیرانه بهبود یابد.

پایش وضعیت می تواند دوره ای یا آنلاین باشد که در این مقاله منظور آنلاین می باشد که توسط سنسورهای حساس انجام میگیرد و آنالیز سیگنالهای دریافتی توسط سیستم کنترل انجام میگیرد.

هیچ تیم تعمیر و نگهداری بودجه نامحدود یا پرسنل نامحدودی ندارد. زمانی که بتوانید تلاش های خود را برنامه ریزی و اولویت بندی کنید، مدیریت منابع تعمیر و نگهداری که دارید آسان تر و موثرتر است.

نظارت بر وضعیت ماشین های شما در حین کار اطلاعات به روزی در مورد سلامت و عملکرد آنها در اختیار شما قرار می دهد. دادههای مربوط به ارتعاش، دما و موارد دیگر را میتوان در طول زمان رصد کرد و روند. با استفاده از حسگرهای ارتعاش به عنوان بخشی از یک برنامه نظارت بر وضعیت، بینشهایی را که برای شناسایی عیوب احتمالی و تعیین اینکه کدام داراییها و چه زمانی نیاز به توجه دارند، به دست خواهید آورد.

همه ماشین آلات دوار دارای امضای ارتعاش منحصر به فرد خود هستند. وقتی الگوی ارتعاش ماشین تغییر می کند، این می تواند نشانه ای از خطاهای احتمالی باشد. و لرزش بیش از حد می تواند باعث سایش زودرس قطعات شود و منجر به کوتاه شدن عمر دارایی شود. مانیتورینگ ارتعاش تشخیص تغییرات در ارتعاش را ممکن میسازد و تیمها را قادر میسازد تا عیبها را زود تشخیص دهند و تصمیم بگیرند چه اقداماتی را انجام دهند. اقدام قبل از وقوع خرابی باعث می شود ماشین ها بهتر و طولانی تر کار کنند.

سنسور لرزش سنج Vibro Meter AC102 اساس کار و نحوه عملکرد

فناوری سنسور لرزش

سنسورهای لرزش چگونه کار می کنند؟

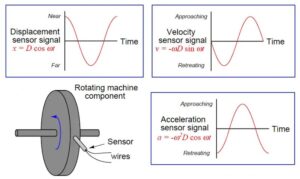

سنسورهای مورد استفاده برای اندازه گیری ارتعاش در سه نوع اصلی وجود دارند: جابجایی، سرعت و شتاب.

سنسورهای جابجایی تغییرات فاصله بین عنصر چرخان دستگاه و محفظه ثابت آن (قاب) را اندازه گیری می کنند. سنسورهای جابجایی به شکل یک کاوشگر هستند که در سوراخی که در قاب دستگاه حفر شده و ضربه می زند، درست بالای سطح یک محور چرخان قرار می گیرد.

در مقابل، سنسورهای سرعت و شتاب، سرعت یا شتاب هر عنصری را که سنسور به آن متصل است، که معمولاً بخشی خارجی از قاب دستگاه است، اندازه گیری می کند.

سنسورهای ارتعاش ابزاری هستند که می توانند برای ردیابی وضعیت دارایی ها استفاده شوند. حسگرهای ارتعاش وقتی روی ماشینآلات قرار میگیرند، میتوانند تغییرات دامنه، فرکانس و شدت نیروهایی را که به تجهیزات دوار آسیب میزند اندازهگیری کنند. حسگرهای ارتعاش نیاز تکنسین ها را برای رفتن به دارایی به دارایی، اندازه گیری با ابزارهای دستی کاهش می دهند. کاهش اندازهگیریها و تعمیرات مبتنی بر مسیر نیز میتواند باعث صرفهجویی در زمان و افزایش ایمنی کارگران شود.

امروزه در تأسیسات رایج است که داراییها در پشت پانلها، در ارتفاعات یا سایر مناطق صعب العبور قرار گیرند، بنابراین به حداقل رساندن تعداد سفرهایی که تکنسینها باید به مناطق خطرناک یا صعب العبور انجام دهند، آنها را ایمن نگه میدارد.

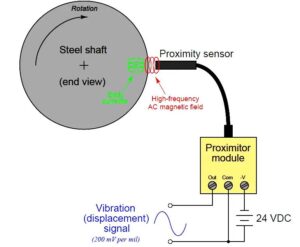

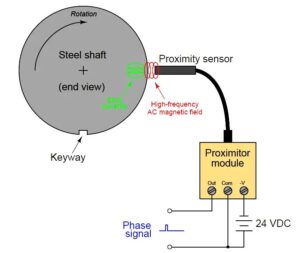

طراحی حسگر جابجایی که توسط شرکت Bently-Nevada ساخته شده است، از فناوری جریان گردابی الکترومغناطیسی برای تشخیص فاصله بین نوک پروب و شفت دستگاه چرخان استفاده می کند.

سنسور خود یک سیم پیچ محصور شده از سیم است که با جریان متناوب فرکانس بالا (AC) انرژی می گیرد.

میدان مغناطیسی تولید شده توسط سیم پیچ، جریان های گردابی را در شفت فلزی ماشین القا می کند، گویی که قطعه فلزی یک سیم پیچ ثانویه اتصال کوتاه ترانسفورماتور است (با سیم پیچ پروب به عنوان سیم پیچ اولیه ترانسفورماتور).

هر چه شفت به سمت نوک سنسور نزدیکتر شود، جفت مغناطیسی بین شفت و سیم پیچ سنسور محکمتر میشود و جریانهای گردابی قویتر میشوند.

مدار نوسان ساز فرکانس بالا که سیگنال تحریک سیم پیچ حسگر را ارائه می دهد توسط جریان های گردابی القایی بارگذاری می شود.

بنابراین، بار نوسانگر به طور مستقیم نشان دهنده نزدیکی نوک پروب به شفت فلزی است. این بی شباهت به عملکرد یک فلزیاب نیست: اندازه گیری نزدیکی سیم پیچ سیم به هر جسم فلزی با درجه بارگذاری ناشی از القای جریان گردابی.

در طرح بنتلی-نوادا، مدار نوسانگر که تحریک سیم پیچ حسگر را فراهم می کند، مجاور نامیده می شود.

ماژول Proximitor توسط یک منبع تغذیه DC خارجی تغذیه می شود و سیم پیچ سنسور را از طریق یک کابل کواکسیال هدایت می کند.

نزدیکی به شفت فلزی با خروجی ولتاژ DC از ماژول پروکسیمیتور نشان داده میشود، با 200 میلیولت در هر میلیمیل (1 میلیمیل = 1/1000 اینچ) کالیبراسیون استاندارد است.

از آنجایی که ولتاژ خروجی پروکسیمیتور نشان دهنده مستقیم فاصله بین نوک پروب و سطح شفت است، یک سیگنال “بی صدا” (بدون لرزش) یک ولتاژ DC خالص خواهد بود.

پروب توسط یک تکنسین به گونه ای تنظیم می شود که این ولتاژ ساکن بین محدوده محدوده ولتاژ خروجی پروکسیمیتور قرار گیرد.

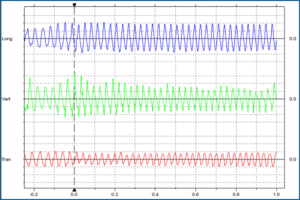

هر گونه لرزش شفت باعث می شود که ولتاژ خروجی پروکسیمیتور در مرحله دقیق تغییر کند. به عنوان مثال، یک ارتعاش شفت 28.67 هرتز، باعث می شود که سیگنال خروجی نزدیک به یک شکل موج 28.67 هرتز باشد که بر روی ولتاژ “بایاس” DC تنظیم شده توسط شکاف اولیه پروب/شفت قرار گرفته است.

یک اسیلوسکوپ متصل به این سیگنال خروجی، نمایش مستقیمی از ارتعاش شفت را، همانطور که در محور پروب اندازه گیری می شود، نشان می دهد.

در واقع، هر تجهیزات تست الکترونیکی که قادر به تجزیه و تحلیل سیگنال خروجی ولتاژ توسط پروکسیمیتور باشد، ممکن است برای تجزیه و تحلیل ارتعاش دستگاه استفاده شود: اسیلوسکوپ، آنالایزر طیف، ولت متر نشان دهنده پیک، ولت متر نشان دهنده RMS و غیره.

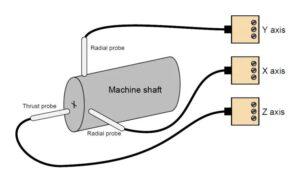

مرسوم است که مجموعه ای از سه کاوشگر جابجایی را در انتهای شفت ماشین ترتیب دهیم تا ارتعاش را اندازه گیری کنیم:

دو پروب شعاعی و یک پروب محوری (یا رانشی). هدف از این پیکربندی پروب سه محوری اندازه گیری ارتعاش شفت (و/یا جابجایی شفت) در هر سه بعد است:

همچنین دیده می شود که یک پروب مرجع فاز نصب شده روی شفت دستگاه، به گونه ای قرار گرفته است که عبور دوره ای یک کلید یا سایر ویژگی های نامنظم روی شفت را تشخیص دهد.

سیگنال “keyphasor” از یک پالس بزرگ در هر دور تشکیل می شود:

هدف از سیگنال کلید فازور دو مورد است: ارائه یک نقطه مرجع در چرخش ماشین برای ارتباط سایر سیگنال های ارتعاشی با آنها، و ارائه یک وسیله ساده برای اندازه گیری سرعت شفت.

مکان در زمان پالس نشان دهنده موقعیت شفت است، در حالی که فرکانس سیگنال پالس نشان دهنده سرعت شفت است.

به عنوان مثال، اگر یکی از سنسورهای جابجایی شعاعی لرزش بالایی را در همان فرکانس چرخش شفت نشان دهد (یعنی شفت در یک جهت خم شده باشد، مانند موزی که روی محور طولانی خود می چرخد)، تغییر فاز بین پیک سینوسی ارتعاش. و پالس مرجع فاز به ماشین آلات تعمیر و نگهداری نشان می دهد که در آن دستگاه تعادل ندارد.

این بی شباهت به ماشینهای متعادل کننده اتوماتیک تایر نیست که برای اندازهگیری عدم تعادل در مجموعههای چرخ و لاستیک خودرو طراحی شدهاند: ماشین باید راهی برای نشان دادن محل وزن متعادل کننده به اپراتور داشته باشد، نه فقط اینکه تایر چقدر از تعادل خارج است. .

در مورد تجهیزات نظارت بر ارتعاش ماشین، سیگنال کلید فازور و یکی از سیگنالهای جابجایی محوری ممکن است به طور همزمان بر روی یک اسیلوسکوپ با ردیابی دوگانه به منظور تعیین موقعیت عدم تعادل روی شفت ماشین رسم شوند.

با فناوری و اتصالی که امروزه در دسترس است، از جمله نرمافزار مبتنی بر ابر، تیمهای تعمیر و نگهداری میتوانند نظارت بر وضعیت ماشینها را از هر نقطهای با اتصال به اینترنت انجام دهند. لازم نیست کارکنان تعمیر و نگهداری در کنار دستگاه بایستند تا بدانند چگونه کار می کند. داشتن دانش بلادرنگ از وضعیت دارایی به این معنی است که می توانید مشکلات را قبل از اینکه منجر به خرابی های پرهزینه یا خرابی شود، پیدا کرده و برطرف کنید.

طیف گسترده ای از سنسورهای لرزش در بازار موجود است که آنها را به گزینه ای قابل دسترس برای تیم ها و امکانات با هر اندازه، نوع و بودجه تبدیل می کند. دستگاههای نظارت بر وضعیت بیسیم دهها سال است که وجود داشتهاند، اما پیشرفتهای تکنولوژیکی آنها را در سالهای اخیر مقرون به صرفهتر و در دسترستر کرده است.

برای مثال، پیشرفتهای نرمافزاری قابلیتهای حسگر و داده را گسترش داده است. و باتری ها در حال حاضر کوچکتر، ماندگارتر و ارزان تر از قبل هستند.

برخی از حسگرها اصلاً باتری ندارند – در عوض بر مفهومی به نام برداشت انرژی متکی هستند. این حسگرها اساساً انرژی را از محیط اطراف خود با استفاده از ارتعاش، گرما یا نور ماشین برای تامین انرژی خود حذف می کنند. آنها می توانند بدون محدودیت باتری کار کنند، که ممکن است تمام شود و نیاز به تعویض داشته باشد.

بدون باتری، سنسورها نیز می توانند سبک تر و فشرده تر شوند. اندازه کوچکتر آنها آنها را به انتخاب خوبی برای انواع خاصی از ماشینها و تنظیمات تبدیل میکند و همچنین انعطافپذیری بیشتری را در مکانهایی که میتوانند روی ماشینآلات قرار بگیرند، فراهم میکند.

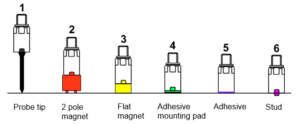

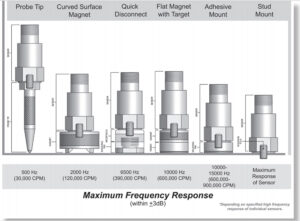

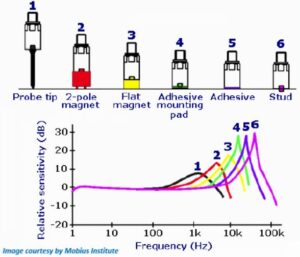

محل و نحوه نصب سنسور نیز مهم است. و ممکن است بخواهید یک سنسور را به طور دائم نصب کنید یا نخواهید. برخی از گزینه های جایگزین برای نصب دائمی شامل آهنربا یا چسب هستند. برای موثرترین کار، حسگرها باید تا حد امکان نزدیک به منبع ارتعاش نصب شوند.

سنسور ارتعاش سیمی و بی سیم

سیستم های مانیتورینگ ارتعاش می توانند شامل سنسورهای لرزش سیمی و بی سیم باشند. بحرانی بودن دارایی و دسترسی تنها دو مورد از متغیرهایی است که باید هنگام تصمیم گیری در مورد انواع سنسورهای لرزش در نظر گرفت. این حسگرها ابزاری برای همه نیستند و نیازهای هر دارایی باید به صورت موردی در نظر گرفته شود. همچنین به خاطر داشته باشید که برای هر دارایی به سنسور نیاز نیست، به خصوص اگر به تازگی یک برنامه نظارت بر لرزش را شروع کرده اید.

سنسورهای ارتعاش سیمی می توانند داده های لرزش ثابت را اندازه گیری و انتقال دهند، در حالی که سنسورهای لرزش بی سیم این کار را در فواصل زمانی منظم انجام می دهند. این فاصله میتواند بسته به ویژگیهای حسگر و اهمیت و نیاز دارایی متفاوت باشد، اما میتواند به اندازه یک بار در دقیقه باشد.

سنسورهای ارتعاش سیمی گرانتر از سنسورهای ارتعاش بی سیم هستند، تا حدی به این دلیل که فرآیند نصب سنسورهای سیمی به مواد و برنامه ریزی بیشتری نیاز دارد. لوله ها و کابل ها باید اجرا شوند، به این معنی که هزینه کار و مواد بیشتر است. با این حال، برای برخی از دارایی ها و تنظیمات، هزینه سنسورهای سیمی به راحتی قابل توجیه است. حسگرهای سیمی می توانند داده های گسترده و دقیق تری را نسبت به همتایان بی سیم خود جمع آوری کنند.

برخی از دارایی ها به تصویر ارتعاشی کامل تری نیاز دارند که یک حسگر سیمی می تواند ارائه دهد. و با یک سنسور سیمی، داده ها را می توان بدون در نظر گرفتن عمر باتری یا پهنای باند سنسور منتقل کرد.

نصب سنسورهای لرزش بی سیم نسبت به سنسورهای سیمی سادهتر و ارزانتر است و برای استفاده در مقیاس ایدهآل هستند. آنها همچنین برای تنظیماتی که نصب سنسورهای سیمی امکان پذیر نیست ایده آل هستند. سرعت انتقال داده آنها می تواند به اتصال، مکان و سایر عوامل بستگی داشته باشد.

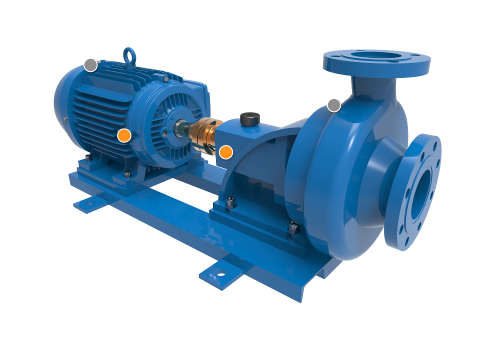

سنسورهای ارتعاش بیسیم زمانی معنا پیدا میکنند که بتوان یک دارایی را به اندازه کافی با عکسهای فوری از دادهها کنترل کرد، که باتری و پهنای باند مورد استفاده را محدود میکند. آنها معمولاً برای ماشین های ساده مانند پمپ ها، فن ها، کمپرسورها و دمنده ها مناسب هستند. حسگرهای بیسیم برای مکانهای غیرقابل دسترسی نیز منطقی هستند و زمانی که منابع نیروی کار محدودی دارید مفید هستند.

سنسور لرزش سنج Vibro Meter AC102 اساس کار و نحوه عملکرد

داده های ارتعاش و تجزیه و تحلیل

تجزیه و تحلیل ارتعاش فرآیند استفاده از داده های ارتعاش ماشین برای شناسایی عیوب است. هنگامی که هر تغییر قابل توجهی در ارتعاش تشخیص داده می شود، تجزیه و تحلیل ارتعاش ماهیت مشکل و عامل ایجاد تغییر را تعیین می کند.

شناسایی و خواندن الگوهای ارتعاش می تواند به آموزش و تجربه قابل توجهی نیاز داشته باشد. تیمهایی که تعداد کارمندان یا بودجه لازم برای داشتن فردی آموزش دیده در زمینه تجزیه و تحلیل ارتعاش در کارکنان را به صورت تمام وقت ندارند، میتوانند به مشاوران مراجعه کنند تا تجزیه و تحلیل را بر اساس نیاز انجام دهند.

همچنین گزینههای نرمافزار تحلیلی متعددی وجود دارد که میتوان آنها را با حسگرها جفت کرد تا پاسخها و بینشها را ارائه دهند. ترکیبی از سنسورها، نرمافزارها و متخصصان ارتعاش داخلی یا خارجی میتوانند اطمینان حاصل کنند که بیشترین بهره را از تنظیمات نظارت بر ارتعاش و داراییهای خود ببرید.

جمع آوری دقیق و دقیق داده های ارتعاشی می تواند به انرژی زیادی نیاز داشته باشد. برای مثال، هر سنسور ارتعاشی موجود نمی تواند FFT (تبدیل فوریه سریع) را انجام دهد. برای برخی از دارایی ها، داده های طیفی با فرکانس بالا مهم است. نوع دادهای که یک دارایی برای نظارت مؤثر نیاز دارد، اندازه و انرژی مورد نیاز حسگر را که باید داشته باشد، تعیین میکند.

برخی از دارایی ها ممکن است به اندازه کافی توسط حسگرهای بدون باتری که انرژی را از بین می برند پوشش داده شوند. این نوع از سنسورهای ارتعاش عمدتاً برای انجام غربالگری برای تعیین اینکه آیا یک دارایی به طور معمول کار می کند یا خیر، طراحی شده اند. اما در برخی موارد، یک عکس فوری لرزش کلی داده کافی نیست. حسگرهای بزرگتر و قوی تر می توانند داده های طیفی کامل را تا چند بار در روز دریافت کنند.

دادههای ارتعاشی، پس از جمعآوری، میتوانند در طول زمان نیز روند روبهرو شوند. این اطلاعات بینشی در مورد عملیات شما ارائه می دهد و تصمیمات و اقدامات تعمیر و نگهداری را بهینه می کند. با این حال، به یاد داشته باشید که داده های بیشتر به طور خودکار بهتر نیست. داده هایی که برای آنها برنامه ای ندارید فقط به نویز تبدیل می شوند و نادیده گرفته می شوند.

حسگرها را بر اساس آنچه برای داراییهایتان نیاز است انتخاب کنید، نه اینکه فرض کنید که جمعآوری دادههای ارتعاش دقیق از هر دارایی مؤثرترین مسیر است. اگر تیم شما با دادهها گرفتار شود، دادهها مزاحم هستند و سودی ندارند. و اگر تیم شما یاد بگیرد که داده ها را تنظیم کند، هیچ برنامه ای موثر نخواهد بود.

دادههای ارتعاشی که جمعآوری میکنید باید بتواند به چند سوال کلیدی پاسخ دهد:

خطایی وجود دارد؟

خطا چیست؟

شدت خطا چقدر است؟

چگونه و چه زمانی باید آن را تعمیر کنیم؟

در نهایت، نظارت بر ارتعاش باید اطلاعاتی را که برای برنامه ریزی اقدامات تعمیر و نگهداری نیاز دارید، ارائه دهد. از پرسنل تا موجودی تا زمان تعمیرات، داده های ارتعاشی می تواند به شما کمک کند تا به جای واکنش به خرابی، از قبل برنامه ریزی کنید.

حسگرهای لرزش می توانند برنامه های نگهداری و قابلیت اطمینان را با شناسایی مشکلاتی که منجر به مشکلات ایمنی، سایش زودرس یا کاهش عمر دارایی می شوند، افزایش دهند. با گرایش به جمعآوری سنسورهای داده در طول زمان، میتوانید بینشهایی در مورد سلامت داراییها و اقدامات تعمیر و نگهداری برای به حداکثر رساندن زمان کارکرد دارایی و جلوگیری از خرابیهای برنامهریزی نشده به دست آورید.

نظارت بر ارتعاش را می توان با ابزارها و روش های دیگر – به عنوان مثال، تجزیه و تحلیل روغن، ترموگرافی و نظارت بر توان – به عنوان بخشی از یک برنامه کامل نظارت بر وضعیت جفت کرد.

کدام صنایع بیشتر از سنسور لرزش استفاده می کنند؟

در زیر لیستی از رایج ترین بخش های صنعتی که از سنسورهای ارتعاش برای نظارت بر ارتعاشات استفاده می کنند آورده شده است:

هوافضا

خودرو و حمل و نقل

خمیر و کاغذ

خوردنی و آشامیدنی

نفت و گاز، پالایش، پتروشیمی

تولید برق (سوخت فسیلی، هسته ای، آبی، توربین های بادی)

ابزارهای ماشینی

فلزکاری

معدن، فرآوری مواد معدنی و سیمان

رایجترین کاربردهای صنعتی سنسورهای لرزش شامل تجهیزات دوار مانند پمپها، موتورها، فنها، کمپرسورها، گیربکسها، توربینهای گازی، بلبرینگهای روی سیستمهای نوار نقاله، گیربکسهای توربین بادی، ژنراتورهای توربین بادی، بخشهای خشککن (خمیر و کاغذ)، اجاقها و کورهها است. (فرآوری مواد معدنی)، و کارخانه های نورد گرم (فلزکاری).

صنایع بیشتر و بیشتری از اهمیت نظارت بر وضعیت ارتعاش فرآیند یا کارخانه تولید خود آگاه می شوند.

در سال های اخیر، صنعت خودروسازی جهانی شاهد رشد و سودآوری قوی بوده است. افزایش تقاضا برای خودرو همچنین خودروسازان را تشویق کرده است تا به طور موثر بر سلامت ماشین آلات کارخانه خود نظارت کنند تا خط تولید را در شرایط عملیاتی نگه دارند.

علاوه بر این، نظارت بر شرایط برای حفظ کیفیت محصولات و ثبات فرآیندهای تولید بسیار مهم شده است. با کمک تجهیزات نظارت بر ارتعاش و حسگرهای ارتعاش، مدیران کارخانه تولید خودرو میتوانند از عملکرد مناسب ماشینهای خودکار، تجهیزات فلزکاری و روباتیک اطمینان حاصل کنند و در نتیجه از جریان روان فرآیندهای مختلف تولید اطمینان حاصل کنند.

صنعت آب در حال حاضر بسیاری از پمپ های پردازش آب خود را از پمپ های واقع در ایستگاه های پمپاژ دور تا پمپ های تصفیه آب پیشرفته و سایت های نمک زدایی در مقیاس بزرگ نظارت می کند.

صنعت فرآوری مواد غذایی نیاز به نظارت بر بسیاری از قطعات ماشین آلات دوار خود در سیستم های نوار نقاله ارتعاشی، فن های خنک کننده، پمپ های مواد غذایی و میکسرها، تراشه، می تواند باعث کاهش هزینه های هزاران دلاری شود.

خدمات ساختمان یکی دیگر از حوزه های عظیم است که در آن عملکرد موتورها، پمپ ها و فن ها در ساختمان های عمومی مانند بیمارستان ها، فرودگاه ها، ایستگاه های راه آهن، بلوک های اداری، هتل ها و غیره حیاتی است.

سنسورهای ارتعاش با اطمینان از عملیاتی بودن ماشین آلات تولید و به حداقل رساندن زمان از کار افتادن، نقش حیاتی در صنعت نفت و گاز ایفا می کنند و در نتیجه منجر به کاهش هزینه های عملیاتی و افزایش بهره وری و سود پولی می شوند. این سنسورها به کاهش قطعی های برنامه ریزی نشده و بهینه سازی عملکرد دستگاه کمک می کنند.

این به نوبه خود به کاهش هزینه های نگهداری و تعمیر کمک می کند. سنسورهای لرزش طراحی شده برای برنامه های نظارتی برای نظارت بر موتورها، پمپ های حیاتی، فن ها، گیربکس ها و کمپرسورها در صنعت نفت و گاز استفاده می شوند.

بدتر شدن وضعیت ماشین آلات مورد استفاده در کارخانه های شیمیایی و عملکرد آنها معمولاً با لرزش، ناهماهنگی و عدم تعادل در قطعات متحرک همراه است. و قطعات ضعیف روغن کاری شده است.

تشخیص این مشکلات اساسی در مراحل اولیه امکان تصحیح مسائل را قبل از تأثیرگذاری بر فرآیندهای مختلف فراهم میکند و در نتیجه عملکرد کارخانههای شیمیایی را بهینه میکند. تجهیزات و ابزارهای نظارت بر ارتعاش در صنایع شیمیایی برای تشخیص مسائل مربوط به ارتعاش استفاده می شود.

این ابزارها به بهبود کارایی تعمیر و نگهداری، افزایش سودآوری، ارائه هشدارهای ایمنی و کاهش هزینه های عملیاتی کارخانه های شیمیایی کمک می کنند. در یک کارخانه فرآوری شیمیایی عمومی، سنسورهای ارتعاش با حداقل فرکانس 10-10000 هرتز برای نظارت مؤثر بر توربینها، پرهها و چرخ دندهها مورد نیاز است.

صنعت برق به دلیل افزایش مداوم تقاضا برای برق و نیاز به کاهش تلفات توزیع با چالش هایی مواجه است. این امر باعث شده است که شرکت های تولید برق، منبع تغذیه مداوم را با هزینه کم ارائه دهند و فرآیندهای خود را برای هرگونه تغییر ناخواسته نظارت کنند. از این رو، سنسورهای ارتعاش نقش مهمی در بخش برق دارند. سنسورهای ارتعاش به ردیابی عدم تعادل روتور، عدم تقارن آیرودینامیکی، زبری سطح و عملکرد کلی کمک میکنند و همچنین اندازهگیریهای آفلاین و آنلاین تنش و کرنش را در صنعت انرژی و نیرو انجام میدهند.

یکی دیگر از حوزههای موضوعی که در آن از سنسورهای ارتعاش استفاده میشود، آخرین ساختوساز نیروگاههای بادی جدید است که در آن روتور پرهها برای عملکرد بهینه و مداوم نیاز به نظارت دارند.

در واقع، هر جا که نگاه کنید، چرخش در یاتاقانها، چه چرخشی و چه خطی، در حال وقوع است و به طور بالقوه یک نقطه نظارت بر ارتعاش است.

فناوری حسگر با سرعتی سریع در حال پیشرفت است. استفاده از حسگرهای پیشرفته مانند حسگرهای بی سیم، سنسورهای فیبر نوری و سنسورهای سیستم میکروالکترو مکانیکی (MEMS) به طور مداوم در سراسر جهان در حال افزایش است. حسگرهایی که در برابر شرایط آب و هوایی شدید مقاوم هستند تا حد زیادی در برنامه های نظارتی به کار گرفته می شوند. حسگرهای متعددی در شبکههای حسگر بیسیم برای ارائه نتایج دقیق نصب شدهاند.

سنسور لرزش سنج Vibro Meter AC102 اساس کار و نحوه عملکرد

DATA SHEET:

دریافت اطلاعات فنی:

نظرات