Condition Monitoringچرا مهم است؟

خطاها همیشه در ماشین آلات ایجاد می شوند و حتی کامل ترین و جامع ترین برنامه تعمیر و نگهداری معمولی نمی تواند آن را متوقف کند. بنابراین، مهم است که نظارت بر وضعیت را در محل قرار دهید، زیرا شما را در صندلی رانندگی قرار می دهد تا به طور فعال از خرابی ها جلوگیری کنید و منابع تعمیر و نگهداری را در مکان و زمانی که نیاز دارید بهینه کنید.

نظارت بر وضعیت یک فرآیند کارآمد و غیر مزاحم با پتانسیل صرفه جویی در هزاران پوند در آسیب ثانویه، تولید از دست رفته و تعمیر و نگهداری غیر ضروری است. تبدیل آن به بخشی از تعمیر و نگهداری معمول شما بسیار مهم است، زیرا به شما امکان می دهد تجهیزات را بهتر بشناسید و بهره وری طولانی مدت را امکان پذیر می کند.

مزایای یک ابزار تعمیر و نگهداری پیش آگهی این است که می توان از آن نه تنها برای شناسایی عیوب در حال توسعه در یک ماشین، بلکه برای شناسایی عواملی در داخل یک ماشین که باعث ایجاد این خطاها در وهله اول شده است، استفاده کرد. جمع آوری داده ها نه تنها به شناسایی مشکلات قبل از وقوع خرابی کمک می کند که می تواند میانگین زمان تعمیر را تا 60٪ کاهش دهد، بلکه می تواند به شرکت ها کمک کند تا عملیات خود را ساده کرده و هزینه ها را کاهش دهند.

برخی از مزایای عبارتند از:

کاهش خرابی ماشین آلات

عمر دارایی را افزایش دهید

افزایش نرخ تولید

کاهش هزینه های نگهداری

نظارت بر وضعیت چیست و چرا جلوگیری از خرابی ماشین آلات مهم است؟

ماشین ها خراب می شوند، این اجتناب ناپذیر است. با استفاده از نظارت بر شرایط، مهندسان می توانند به دقت پیش بینی کنند که چه زمانی این اتفاق می افتد. در این مقاله خواهیم آموخت:

چرا ماشین ها از کار می افتند؟

چه نوع تعمیر و نگهداری ماشین وجود دارد؟

چرا جلوگیری از خرابی دستگاه مهم است؟

نظارت بر وضعیت ماشین واقعاً چیست؟

چرا ماشین ها از کار می افتند؟

ماشین ها به دلایل مختلف از کار می افتند و همه خرابی ها یکسان نیستند. وقتی ماشینآلات به روشی که برای آن طراحی شدهاند کار نکنند، از کار میافتند یا کارایی خود را از دست میدهند.

این کاهش سودمندی به سه دسته اصلی تقسیم می شود:

تخریب سطح

کهنگی و

تصادفات

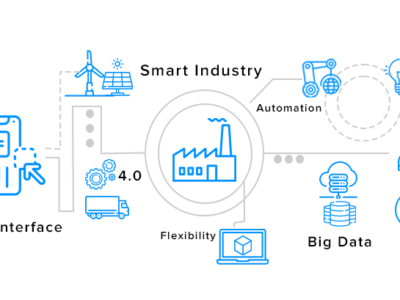

چرا حفاظت از سیستم های دوار مهم است؟ Condition Monitoring 0000

چرا جلوگیری از خرابی ماشین آلات مهم است؟

هر توقف غیرمنتظره در تولید، به دلیل خرابی تجهیزات، تأثیر بسزایی در بهره وری، تعمیر و سایر هزینه ها، درآمد، سود و در نهایت رقابت پذیری شرکت دارد. تخمین زده می شود که زمان توقف خودروسازان حدود 22 هزار دلار در دقیقه یا 1.4 میلیون دلار در ساعت هزینه دارد. به همین دلیل است که مالکان تأسیسات دائماً در جستجوی راههایی برای از بین بردن خرابیها و در عین حال حفظ هزینههای نگهداری در پایینترین سطح ممکن هستند.

این نقطه ای است که نظارت بر وضعیت به عنوان مبنایی برای تعمیر و نگهداری پیش بینی شده آغاز می شود.

نظارت بر شرایط مناسب به شرکت ها کمک می کند:

کاهش هزینه های تعمیر

کاهش هزینه های تعمیر و نگهداری

افزایش عمر گیاه

افزایش ایمنی پرسنل

افزایش درآمد

افزایش سودآوری

انواع تعمیر و نگهداری ماشین آلات

انواع مختلفی از تعمیر و نگهداری ماشین آلات وجود دارد اما به طور کلی آنها را به دو دسته تقسیم می کنیم:

تعمیر و نگهداری پیشگیرانه

تعمیر و نگهداری اصلاحی

تعمیر و نگهداری اصلاحی چیست؟

تعمیر و نگهداری اصلاحی تکنیکی است که در آن اصلاح پس از وقوع خرابی انجام می شود. برای ماشین هایی استفاده می شود که بسیار کم هزینه هستند، به راحتی قابل تعویض هستند و عملکرد نادرست آنها تأثیر قابل توجهی بر بهره وری ندارد.

نگهداری پیشگیرانه چیست؟

تعمیر و نگهداری پیشگیرانه تکنیکی است که در آن تعمیر و نگهداری قبل از وقوع خرابی انجام می شود. معروف ترین تکنیک های نگهداری پیشگیرانه عبارتند از:

تعمیر و نگهداری مبتنی بر زمان (TBM)

تعمیرات قابل پیش بینی

تعمیر و نگهداری مبتنی بر شرایط (CBM)

در سال 1736، زمانی که بنجامین فرانکلین از پیشگیری بهتر از آتش سوزی در فیلادلفیا دفاع می کرد، به طور مشهور از این جمله حمایت می کرد: “یک اونس پیشگیری ارزش یک پوند درمان را دارد.” مطمئناً جلوگیری از آتش سوزی بهتر از تلاش برای خاموش کردن آن است. این رویکرد عقل سلیم در مرکز نگهداری پیشگیرانه قرار دارد.

تعمیر و نگهداری مبتنی بر زمان (TBM)

تعمیر و نگهداری مبتنی بر زمان در فواصل زمانی منظم انجام می شود. به جایگزینی یک مورد بدون توجه به وضعیت واقعی آن اشاره دارد. معمولاً در فواصل زمانی تعیین شده توسط سازنده ماشین انجام می شود و به عنوان مبنای داده های میانگین زمان بین خرابی (MTBF) استفاده می شود.

تعمیرات قابل پیش بینی

هدف تعمیر و نگهداری پیشبینیکننده، پیشبینی زمان وقوع خرابی بر اساس دادههای بهدستآمده از سیستم نظارت بر وضعیت است. وقتی به مهندسان هشدار داده میشود که مشکلی در حال توسعه است، میتوانند اقداماتی را برای خارج کردن سیستم آسیبدیده از موقعیت بحرانی در حین انجام تعمیرات انجام دهند. هنگامی که مشکل حل شد، آن را به طور یکپارچه به عقب منتقل می کنند. بنابراین تعمیر و نگهداری پیش بینی نمی تواند بدون نظارت بر شرایط وجود داشته باشد.

تعمیر و نگهداری مبتنی بر شرایط (CBM)

تعمیر و نگهداری مبتنی بر شرایط (CBM) یک استراتژی تعمیر و نگهداری است که وضعیت واقعی یک دارایی را برای تصمیم گیری در مورد اینکه چه تعمیراتی باید انجام شود نظارت می کند. CBM حکم می کند که تعمیر و نگهداری فقط زمانی انجام شود که شاخص های خاصی نشانه هایی از کاهش عملکرد یا خرابی آتی را نشان دهند.

نظارت بر وضعیت ماشین چیست؟

نظارت بر وضعیت ماشین فرآیندی است برای بررسی وضعیت ماشین آلات در طول عملکرد عادی آن. این شامل جمعآوری دادهها، پردازش دادهها و مقایسه دادهها با روندها، خط پایه و دادههای نماینده از ماشینهای مشابه است.

پس زمینه نظارت بر وضعیت ماشین

انسان ها هر بار هنگام مراجعه به پزشک برای بررسی سلامت تحت نظارت شرایط هستند. برای اطلاع از وضعیت کلی سلامتی بیمار و پیگیری سیر تکاملی یک بیماری، بسته به سن و شرایط بیمار معاینات متعددی در نظر گرفته می شود.

به طور کلی، معاینه شامل موارد زیر است:

یک ویزیت: پزشک از بیمار میخواهد علائمی را که احساس میکند شرح دهد.

سمعک: پزشک با استفاده از گوشی پزشکی به صداهای بدن مانند ضربان قلب، صداهای موجود در آب و صداهای شریان کاروتید و فمورال گوش می دهد.

نوار قلب: این معاینه مربوط به فعالیت الکتریکی قلب از طریق الکترودهایی است که در مچ پا، دسته ها و روی قفسه سینه قرار می گیرند.

اشعه ایکس از قفسه سینه: می تواند مشکلات احتمالی در قفسه سینه، ریه ها و قلب را تشخیص دهد.

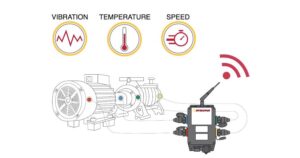

در صنعت، نظارت بر وضعیت ماشینها توسط پزشکان ماشین به نام مهندسان تعمیر و نگهداری پیشبینی (PdM) انجام میشود. نقش آنها استفاده از سیستم های تشخیصی برای جلوگیری از توقف تولید غیرمنتظره و خرابی های فاجعه بار با حداقل توقف تولید و حداقل هزینه های نگهداری است. چه پارامترهایی را بررسی می کنند؟ پارامترهای زیادی وجود دارد که می توان آنها را بررسی کرد، از بازرسی چشمی، سطح روغن، باقی مانده روغن، دما، خوردگی، لرزش، فشار و غیره.

توسعه نظارت بر وضعیت از مدت ها پیش با اندازه گیری های بسیار ساده آغاز شد. در اواخر سال 1850، تکنسینهای تعمیر و نگهداری راهآهن از چکشهای ضربهزننده برای بررسی وضعیت چرخهای لوکوموتیو استفاده کردند. با ضربه زدن به چرخ ها و تجزیه و تحلیل صدا، آنها قادر به ارزیابی وضعیت چرخ ها بودند (چرخ با ترک صدایی کسل کننده منتشر می کرد).

پیشرفت در توسعه الکترونیک و نرم افزار به طور چشمگیری نظارت بر وضعیت ماشین را تغییر می دهد و استفاده از آن را ساده تر و قابل اطمینان تر می کند.

برنامه های نظارت بر وضعیت

نظارت بر شرایط برای هزاران برنامه اعمال می شود، اما شناخته شده ترین آنها عبارتند از:

کارخانه و تاسیسات صنعتی انواع گیربکس، یو پی اس، AC، موتور برق، فن، پمپ.

خمیر و کاغذ: دمندهها، تسمههای نقاله، تراشهها، طبقهبندیکنندههای تراشه، پالایشکنندهها، صفحههای فشار، نوار نقالههای پیچی، همزنها، نظارت بر نیپ، غلتکهای نمدی و غیره.

آهن و فولاد: ماشین آلات حمل مواد خام، تسمه نقاله، تخلیه کننده کشتی، کارخانه های گالوانیزه، بازیابی پشته ها، کاستورهای پیوسته، جرثقیل ها، کارخانه های نورد، ماشین آلات آنیلینگ و همچنین پمپ ها، فن ها، گیربکس ها و غیره.

خودرو: تونلهای باد، واحدهای انتقال هوا و پمپها در رنگفروشیها و همچنین پرسها و پرسهای انتقال و غیره.

سیمان: سنگ شکن، گیربکس، تسمه نقاله، جداکننده، فن، آسیاب خام، آسیاب گلوله ای، آسانسور و دمنده.

نیروگاه های تولید برق: توربین های گاز، توربین های بخار، پمپ های آب و غیره.

مراحل پایش وضعیت ماشین

برای اجرای موفقیت آمیز یک برنامه نظارت بر ماشین، پیروی از یک رویکرد ساختاریافته در مراحل زیر ضروری است:

مرحله 1: تنظیم ثبت تجهیزات

مرحله 2: ارزیابی وضعیت ماشین آلات و اهمیت آنها برای عملیات تاسیسات

مرحله 3: شناسایی تکنیک مناسب نظارت بر وضعیت ماشین برای هر یک از دارایی های موجود

مرحله 4: انتخاب فن آوری های موجود در بازار

مرحله 5: نصب سیستم نظارت بر وضعیت

مرحله 6: جمع آوری داده ها و تفسیر داده ها

مرحله 7: تعیین وظایف تعمیر و نگهداری

بیایید هر یک از مراحل را با جزئیات بررسی کنیم.

مرحله 1: تنظیم ثبت تجهیزات

هدف این مرحله ایجاد یک ثبت نام از تمام دارایی های تاسیسات تولیدی است. ثبت نام معمولاً شامل موارد زیر است:

نقشه های فرآیندی

نمودار سیم کشی

جزئیات دقیق هر دستگاه (نوع، سرعت، کوپلینگ، قدرت و غیره)

موقعیت دارایی برای یافتن آسان دارایی

شماره شناسه منحصر به فرد

مرحله 2: ارزیابی وضعیت ماشین آلات و اهمیت آنها برای عملیات تاسیسات

مرحله 3: شناسایی تکنیک مناسب نظارت بر وضعیت ماشین برای هر یک از دارایی های موجود

چندین تکنیک نظارت بر وضعیت ماشین وجود دارد که برای ارزیابی شرایط ماشین استفاده می شود. بیایید به مواردی که بیشتر استفاده می شوند نگاهی بیندازیم.

نظارت بر دما

این برای ارزیابی سلامت ماشین در دهه های گذشته پذیرفته شده است. روشهای مختلفی برای پایش دما وجود دارد که از غیرفعال، غیر تماسی (با استفاده از دوربینهای IR) تا مبتنی بر حسگر فعال (با استفاده از ترموکوپلها و RTD) متغیر است.

اسکن IR می تواند نمای کلی خوبی از ماشین ها یا الکترونیک کنترل کند و مشکلات گرمای بیش از حد را نشان دهد. اندازه گیری تماسی برای تشخیص زودهنگام مشکلات مربوط به روانکاری بسیار مفید است، اما در تشخیص آسیب های فیزیکی مانند ترک و ریزش یاتاقان چندان مفید نیست.

نظارت بر لرزش

این روش بسیار قدیمی و رایج ترین روش برای ارزیابی وضعیت دستگاه است. این به ما کمک می کند تا شکست را تشخیص دهیم و علت اصلی آن را درک کنیم. شتاب سنج ها برای نظارت بر تغییرات دامنه در یک محدوده فرکانس وسیع استفاده می شوند. مانیتورینگ ارتعاش به شما امکان می دهد تا پدیده هایی مانند ناهماهنگی، عدم تعادل، لق شدن، مشکلات دندانه دنده یا سایش بلبرینگ را قبل از شکست درک کنید.

انتشار آکوستیک

سنسورهای انتشار آکوستیک اخیراً به دلیل مزایای بسیاری برای تشخیص زودهنگام عیوب، بیشتر و بیشتر برای نظارت بر شرایط استفاده می شوند. اما به دلیل مشکل نیازهای انبوه ذخیره سازی داده ها به دلیل کارکرد در فرکانس بالا (چند کیلوهرتز تا مگاهرتز) و قیمت بالا در مقایسه با سایر راه حل های موجود در بازار، روش مناسبی برای نصب نظارت دائمی نیست. همچنین تعیین منبع صداهایی که حسگرها اندازه گیری می کنند دشوار است.

تست اولتراسوند

این یک فناوری بسیار مقرون به صرفه است که به ویژه برای پاسخ به سؤال اولیه که آیا دستگاه سالم است یا خیر، استفاده می شود. آشکارسازهای اولتراسوند به طور معمول امواج فشار صوتی را در محدوده فرکانسی بین 30 کیلوهرتز تا 40 کیلوهرتز اندازه گیری می کنند.

امواج فشار با استفاده از یک حسگر تشدید اندازه گیری می شوند که امواج را به یک بار الکتریکی کوچک تبدیل می کند. معمولاً با تکنیک های نظارت بر ارتعاش دست در دست استفاده می شود. تکنسینها معمولاً از اولتراسوند برای فیلتر کردن ماشینهای خوب از ماشینهای بد استفاده میکنند و سپس تجزیه و تحلیل ارتعاشی عمیقی از تجهیزات بد انجام میدهند تا علت اصلی مشکلات را پیدا کنند.

تجزیه و تحلیل روغن

معمولاً در آزمایشگاه ها با استفاده از آزمایش های شیمیایی برای تعیین وضعیت روغن انجام می شود. امروزه سنسورهای تریبولوژی برای نظارت دائمی کیفیت روغن وجود دارد. نتایج نشان می دهد که آیا روغن باید تعویض شود.

این فناوری به ندرت برای ارزیابی وضعیت دارایی استفاده می شود و بیشتر بر روی تعیین وضعیت روان کننده (ویسکوزیته، پایه و غیره) متمرکز است. با این حال، ردیابی سطح روغن و کیفیت برای جلوگیری از تعمیرات پرهزینه بسیار مهم است.

مرحله 4: انتخاب فناوری های موجود در بازار

همانطور که تاکنون آموختیم، طیف گسترده ای از تکنیک های موجود برای نظارت بر سلامت ماشین وجود دارد. بهترین استراتژی برای هر تکنسین تعمیر و نگهداری استفاده از ترکیبی از همه آنها برای به دست آوردن بهترین نتایج است. با این حال، به دلیل محدودیتهای بودجه و زمانی، تشخیص ارتعاش در ترکیب با اندازهگیری دما تا کنون مؤثرترین بوده است.

مرحله 5: نصب سنسورهای نظارت بر وضعیت

نصب سنسورهای نظارت بر وضعیت برای عملکرد آن حیاتی است. نصب نادرست به احتمال زیاد داده هایی را به شما می دهد که نه تنها به تغییر شرایط بلکه به بی ثباتی خود سنسور مربوط می شود. بنابراین داده های حسگر را غیر قابل اعتماد می کند.

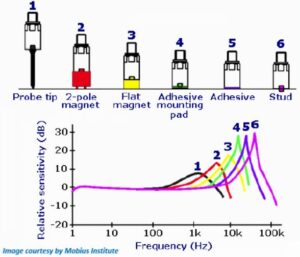

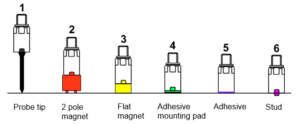

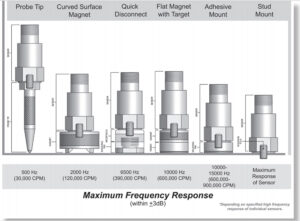

چندین روش نصب مختلف وجود دارد:

نصب مومی: بسیار راحت است اما استفاده از این روش را برای نصب شتاب سنج ها توصیه نمی کنیم. ناهماهنگی در ضخامت و اثر میرایی (سفتی کم) موم باعث می شود که نتایج در فرکانس های بالاتر غیر قابل اعتماد باشند.

پایه چسب: زمانی که نصب گل میخ غیرعملی یا حتی ممکن نیست، بسیار مناسب است زیرا سوراخ کاری مجاز نیست.

پایه مگنت: مناسب برای عیب یابی یا اندازه گیری های دوره ای. آداپتورهای نصب مغناطیسی برای اتصال شتاب سنج ها به مواد فرومغناطیسی استفاده می شوند.

پایه گل میخ: برای پایش لرزش دائمی و با فرکانس بالا بسیار مناسب است.

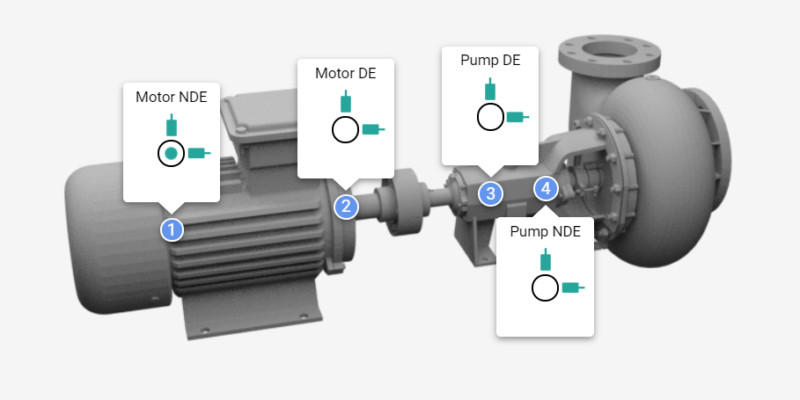

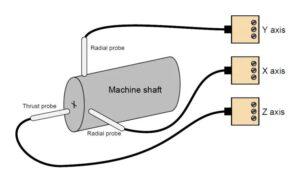

سنسورهای لرزش باید در مکان هایی نصب شوند که اندازه گیری حرکت عمودی، افقی و محوری را تضمین کنند:

برای تشخیص عدم تعادل و مشکلات بلبرینگ، باید اندازه گیری های افقی انجام شود. در این حالت سنسورها باید تا حد امکان نزدیک به بلبرینگ موتور و یاتاقان پمپ نصب شوند.

برای تشخیص لقی و مشکلات مربوط به صلبیت سازه یا فونداسیون، اندازه گیری عمودی باید با سنسورهایی که در نزدیکی یاتاقان های انتهایی موتور و پمپ قرار دارند انجام شود.

برای تشخیص ناهماهنگی بین موتور و بار، باید اندازه گیری های محوری انجام شود. در این حالت، سنسورها باید نزدیک موتور و یاتاقان های انتهایی درایو پمپ وصل شوند.

شتاب سنج ها باید تا حد امکان نزدیک به منبع ارتعاش اندازه گیری شده نصب شوند. نصب روی یک سطح تمیز، صاف، صاف و بدون خراش از طریق سوراخ سوراخ شده و ضربه زده شده برای به دست آوردن موقعیت پایدار سنسور، به ویژه هنگام اندازه گیری ارتعاشات با فرکانس بالا، بسیار توصیه می شود. دقت کنید که پیچ از سوراخ رزوه شده بلندتر نباشد. بین سنسور و جسم اندازه گیری شده نباید فاصله ای وجود داشته باشد.

در صورت عدم اجازه سوراخکاری روی ماشین آلات می توان از چسب با خاصیت فلزی استفاده کرد. این انتقال ارتعاش خوب را تضمین می کند.

مرحله 6: جمع آوری داده ها و تفسیر داده ها

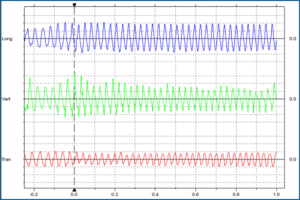

ماشینها با ما صحبت میکنند، اما متأسفانه، آنها به انگلیسی یا هیچ زبان دیگری که انسان بفهمد صحبت نمیکند. آنها از طریق سیگنال های ارتعاشی تولید شده در حین کار کردن دستگاه با یکدیگر ارتباط برقرار می کنند. بنابراین درک ارتعاش ضروری است تا بتوان وضعیت ماشین را ارزیابی کرد. اما چگونه این کار را انجام دهیم؟

برای ترجمه سیگنالهای ارتعاش به زبان قابل خواندن توسط انسان، از ابزارهای تشخیصی ارتعاشی استفاده میکنیم که از سه بخش اصلی تشکیل شده است:

حسگرها

سخت افزار اکتساب داده

نرم افزار نظارت بر وضعیت

سنسورها

حسگرها دستگاههایی هستند که به نقطه اندازهگیری متصل میشوند و هدفشان شناسایی رویدادها یا تغییرات پدیدههای فیزیکی و تبدیل آنها به مقادیر الکتریکی متناسب است. سنسورهای مختلفی در پایش وضعیت استفاده میشوند و از مبدلهای جابهجایی گرفته تا شتابسنجها، مبدلهای ضربه- پالس و مبدلهای سرعت را شامل میشوند.

هر یک از آنها متناسب با هدفی است که برای آن توسعه یافته اند. تفاوت اصلی دقت آنها در یک محدوده فرکانس خاص است:

مبدل های جابجایی در محدوده فرکانس 0 هرتز تا 200 هرتز بسیار خوب هستند.

مبدل های سرعت برای فرکانس های متوسط از 2 هرتز تا 1 کیلوهرتز مناسب هستند.

شتاب سنج ها در محدوده 5 هرتز تا 20 کیلوهرتز بهترین هستند.

علاوه بر دقت و محدوده فرکانس، چندین فاکتور دیگر نیز برای انتخاب مبدل وجود دارد:

محدوده دما

وزن

اندازه

محدوده دینامیکی

حساسیت

قیمت

انزوا

امکانات نصب

IP – حفاظت از نفوذ

بی سیم یا با سیم

برای انتخاب مناسب، باید بدانید که قرار است چه چیزی را اندازه گیری کنید.

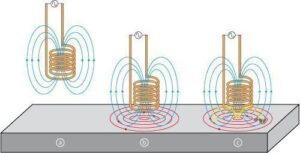

برای اندازهگیری جابهجایی سیگنالهای ثابت (DC) یا سیگنالهای فرکانس بسیار پایین از سنسورهای جابجایی استفاده میشود که پروبهای مجاورتی جریان گردابی نامیده میشوند. این حسگرها ناهمگنی مواد فلزی را با سنجش تغییرات میدان مغناطیسی ایجاد شده توسط یک سیم پیچ مرجع تشخیص می دهند. پروب های مجاورتی برای اندازه گیری جابجایی بدون تماس استفاده می شوند و معمولاً نیاز به نصب دائمی روی دستگاه دارند.

متداول ترین حسگرهایی که برای اندازه گیری ارتعاش استفاده می شوند، شتاب سنج ها هستند. چندین نوع شتاب سنج وجود دارد. بیشترین استفاده از آنها عبارتند از:

MEMS خازنی

FBA (شتابسنجهای تعادل نیرو)

شتابسنجهای پیزوالکتریک (IEPE)

شتاب سنج ها می توانند بی سیم یا سیمی باشند. نصب شتابسنجهای بیسیم بسیار آسان است، زیرا نیازی به کابل نیست، اما به دلیل محدودیتهای عمر باتری، در جاهایی که دینامیک (سرعت بالا)، اندازهگیریهای بلادرنگ مورد نیاز است، اصلا مناسب نیستند.

گردآورندگان داده – سخت افزار جمع آوری داده ها

هدف سخت افزار اکتساب داده تبدیل سیگنال های الکتریکی (آنالوگ) به دیجیتال است.

عناصر کلیدی یک سیستم جمع آوری داده عبارتند از:

Signal conditioning

مبدل های آنالوگ به دیجیتال (ADC)

رابط کامپیوتر / bus

Signal conditioning

Signal conditioning بخشی از مدار واحد جمع آوری داده است که سیگنال آنالوگ دریافتی از سنسور را آماده می کند تا توسط ADC به دست آید. مدار تهویه سیگنال سیگنال را با تقویت، فیلتر کردن، تضعیف و احتمالاً جداسازی آن تبدیل می کند.

مبدل آنالوگ به دیجیتال (ADC)

ADCها مدارهای مجتمعی هستند که سیگنال آنالوگ را از مدار شرطی سازی سیگنال قبل از ارسال به کامپیوتر برای محاسبات بیشتر به دیجیتال تبدیل می کنند. ویژگی های اصلی یک مبدل ADC وضوح و نرخ نمونه برداری است.

رابط کامپیوتر / bus

این یک رابط ارتباطی بین واحد جمع آوری داده و کامپیوتر است. چندین گزینه در بازار موجود است از جمله PCI، USB، Ethernet و Wi-Fi که در بالای آنها می توان پروتکل های مختلفی مانند TCP/IP، EtherCAT، ProfiNet و غیره را پیاده سازی کرد. انتخاب رابط ارتباطی عمدتاً به موارد مورد نیاز بستگی دارد. نرخ داده، توزیع مکانی دستگاه ها و محیط (آزمایشگاهی یا صنعتی).

مشابه شتابسنجها، سیستمهای جمعآوری دادههای زیادی که از سختافزار و نرمافزار جمعآوری دادهها تشکیل شدهاند نیز در بازار وجود دارد. باز هم تفاوت های بزرگی بین آنها وجود دارد، به خصوص زمانی که به درک عمیق تر از اصل کار، قابلیت اطمینان، ویژگی های نرم افزار، تکرارپذیری اندازه گیری ها، روش استفاده (قابل حمل یا دائمی/آنلاین)، توزیع شده در مقابل متمرکز و غیره می رسیم.

نرم افزار نظارت بر وضعیت

نرم افزار نظارت بر وضعیت می تواند به طور هدفمند برای نظارت بر وضعیت ماشین های خاص ساخته شود یا می تواند قابل تنظیم مجدد باشد و بنابراین برای کاربردهای پیچیده تشخیص ماشین آلات مناسب است.

این نرم افزار می تواند بسیار اساسی و آسان برای استفاده باشد و فقط برخی از مقادیر آماری کلی را ارائه دهد. در موارد دیگر، نرم افزار می تواند تمام ویژگی های لازم برای تجزیه و تحلیل داده های خام به دست آمده از دستگاه های جمع آوری داده ها را داشته باشد. همچنین میتواند اطلاعات طولانیمدت ذخیرهسازی و تجسم روند را داشته باشد که کاربران را قادر میسازد تمام خرابیهای احتمالی ماشین را شناسایی کنند. بهترین راه حل های نرم افزاری همچنین اتصال مستقیم و انتقال داده به سیستم های کنترل توزیع شده شخص ثالث را روی پروتکل های مختلف موجود ارائه می دهند.

تفاوت هایی بین ارائه دهندگان نرم افزار نظارت بر وضعیت نیز از نظر دسترسی به داده ها وجود دارد. می تواند مبتنی بر کامپیوتر با دسترسی محلی یا نرم افزار مبتنی بر وب برای نظارت از راه دور باشد.

مرحله 7: تعیین وظایف تعمیر و نگهداری

هنگامی که تمام داده ها را روی میز خود دارید، برای انجام اقدامات تعمیر و نگهداری مناسب، باید شتاب، جابجایی، دما و سایر داده های جمع آوری شده با استفاده از ابزارهای نرم افزاری که در بالا توضیح داده شده است را تفسیر کنید.

دو راه برای انجام آن وجود دارد:

به صورت دستی با یک مهندس تعمیر و نگهداری پیشگوی واجد شرایط (PdM). آنها می توانند استخدام شوند یا می توانند از شرکت های ارائه دهنده خدمات PdM برون سپاری شوند.

با تفسیر خودکار داده ها با استفاده از راه حل های نرم افزار تعمیر و نگهداری پیش بینی موجود در بازار.

هر دو گزینه مزایا و معایب خود را دارند. PdM های واجد شرایط معمولاً گران هستند و زمان زیادی را صرف تجزیه و تحلیل داده ها می کنند. با این حال، هنگامی که آنها دستگاه را به طور دقیق بشناسند، می توانند به طور قابل اعتمادی خرابی آن را پیش بینی کنند و وظایف تعمیر و نگهداری برنامه ریزی شده مناسب را از قبل تعیین کنند.

از سوی دیگر، راهحلهای نرمافزاری تعمیر و نگهداری پیشبینیکننده بسیار کمهزینهتر هستند اما به مراتب کمتر قابل اعتماد هستند. فقط فکر کنید که چند نوع تجهیزات مختلف وجود دارد و در چند محیط و شرایط مختلف کار می کنند. به همین دلیل، تعیین یک پایه منحصر به فرد برای همه آنها و تعیین آستانه های منحصر به فرد برای هشدار غیرممکن است.

امروزه بهترین راه حل احتمالاً ترکیبی از خودکار، مورد استفاده برای غیر بحرانی، و دستی برای ماشین آلات حیاتی است.

نتیجه

راندمان تجهیزات مکانیکی را می توان با استفاده از راه حل های مناسب پایش وضعیت ماشین افزایش داد.

انتخاب سیستم به بحرانی بودن دارایی، هزینه جایگزینی/شکست، امکانات دسترسی به دارایی، هزینه نظارت و نرخ پیشرفت خطا مورد انتظار بستگی دارد.

سیستمهای قابل حمل و کمهزینه معمولاً برای داراییهای غیر بحرانی با هزینههای جایگزین کم و نرخ پیشرفت خطا آهسته استفاده میشوند.

با این حال، پیشرفت های بزرگ در فناوری اخیراً راه حل های نظارت دائمی را قادر ساخته است که بسیار مقرون به صرفه شوند. با توجه به کاهش هزینه، قابلیت اطمینان بیشتر و راندمان کاری مشتریان بیشتر و بیشتر راه حل های دائمی را انتخاب می کنند.

نظرات